13

2025

-

08

膜析:稀土冶金浸出液,酸回收綠色高效

作者:

稀土與冶金工業的浸出環節,會產生含高濃度游離酸(如磷酸、草酸)和金屬離子(如稀土離子、鐵離子)的廢液。傳統中和處理雖能降酸,卻造成酸資源浪費與金屬鹽二次污染,成為行業綠色發展的瓶頸。膜析技術憑借低能耗、高選擇性的特性,正成為破解這一難題的關鍵,為酸性介質回收提供全新方案。

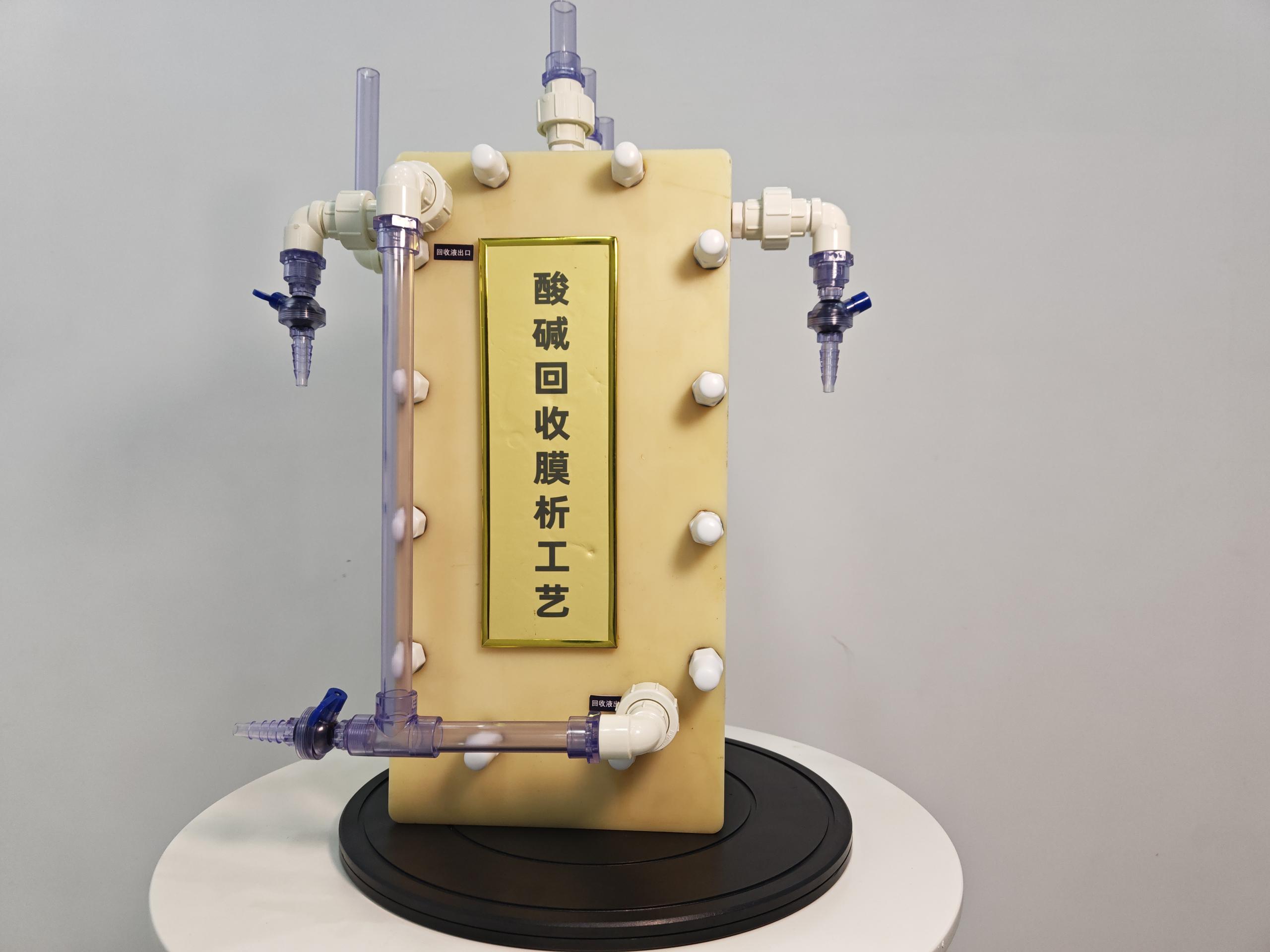

一、技術核心:濃度差驅動的精準分離

膜析依托濃度梯度實現分子級分離,核心裝置由離子交換膜、進料室和回收室組成。以陰離子交換膜回收磷酸為例:帶正電的陰膜允許磷酸根離子通過,同時攔截帶正電的金屬離子。在濃度差作用下,進料室的磷酸根向回收室遷移,回收室的氫氧根則反向擴散與進料室氫離子結合成水,最終回收室得到高純度磷酸,進料室留存金屬鹽殘液。 該過程無需電場或高溫高壓,能耗極低。數據顯示,其磷酸回收率達70%—90%,金屬離子截留率超90%,回收酸濃度可達原液80%以上,可直接回用于浸出工藝,大幅降低新酸成本。

二、顯著優勢:綠色與經濟的雙重收益

資源高效循環

稀土/冶金浸出液含5%—15%游離酸及大量金屬離子,傳統處理方式造成資源浪費。膜析可回收80%以上游離酸,經簡單處理即可復用;如在稀土浸出液中,能回收85%以上磷酸,同時截留90%以上稀土離子,實現“酸-金屬”雙循環。

低碳環保特性

相比蒸發濃縮或化學沉淀法,膜析無需高溫或化學藥劑,能耗降低60%以上,且不產生含鹽廢水或危廢污泥,從源頭減少污染。處理1噸稀土浸出廢液,可減少約0.3噸CO?排放,契合“雙碳”目標。

靈活適應場景

膜析對浸出液成分波動耐受性強,可處理單一酸或混酸體系(如磷酸/草酸混合酸)。通過調整膜類型(陰膜/陽膜)和操作參數(流速、溫度),能優化分離效率,甚至在堿性條件下用陽膜回收燒堿,拓展至制堿領域。

三、現存挑戰與優化路徑

膜污染與壽命問題

浸出液中的懸浮物、有機物等易堵塞膜孔,當廢液固體質量分數超1—2μg/g時,污染風險驟增。可通過開發抗污染膜材料(如表面改性膜)、增設預處理單元(如超濾)、采用脈沖流動或反沖洗技術緩解這一問題。

效率與能耗的平衡

受溶質擴散系數和濃度差限制,傳統膜析處理周期較長。未來可通過研發高選擇性膜(如梯度孔膜)、優化流道設計(如螺旋纏繞組件),或與電滲析等技術耦合,提升效率的同時維持低能耗。

集成與智能化升級

當前膜析系統多為單一模塊,需向全流程集成發展:構建“預處理-膜析-后處理”完整工藝,提升資源回收率;引入智能監測系統,實時調控濃度差、流量等參數;開發模塊化設備,降低中小企業應用門檻。

四、未來前景

從技術突破到產業升級 隨著全球資源循環政策趨嚴和環保標準提升,膜析技術應用潛力巨大。預計到2030年,全球稀土/冶金廢液處理市場規模將超120億美元,膜析占比有望突破30%。 技術上,兩性離子交換膜、光催化自清潔膜等新型材料將拓展應用邊界;

產業上,與濕法冶金、電化學沉積等領域協同,可形成跨行業解決方案。例如膜析與雙極膜電滲析結合,能實現“酸回收-金屬提純-堿再生”全鏈條資源化,推動行業向零排放邁進。

膜析技術以其低能耗、高選擇性和環保性,精準契合了稀土/冶金行業綠色轉型需求。隨著膜材料與過程工程的深度融合,其將向集成化、智能化升級,為全球資源循環與可持續發展提供有力支撐。

相關新聞

催化劑行業硝酸鈉廢水零排放:超濾 + 二級反滲透 + EDI + 電滲析工藝

2025-08-22

電滲析成功應用于氨基丁酸原液10m/h,脫鹽、濃縮項目

2025-08-20

熱電、供熱、燃煤鍋爐行業洗煙廢水脫氮除氟技術實踐

2025-08-15

膜析:稀土冶金浸出液,酸回收綠色高效

2025-08-13

山東環科環保科技有限公司

服務熱線:

掃碼咨詢

關注我們